ドレッシング / ツルーイング

砥石に自生作用があるとはいえ、加工する材質によっては、目詰まりや目つぶれを起こさない加工条件を探すのは難しいことがあります。そこで摩耗して削れなくなった砥粒を取り除き、新たな砥粒を砥石の表面に出させる作業を行う必要があり、これをドレッシングと言います。WAやGC砥石などを加工する砥石で削ることで、ボンドが削れ、摩耗した砥粒を強制的に欠落させます。

新しい砥石を組み付けたときのブレを修正する、又は砥石の摩耗によって砥石の形状が変わってしまった時に行うのがツルーイングです。ツルーイングを行った後の砥石は、ボンドと砥粒が真っ平らになっているので、そのまま加工を行ってしまうとまったく削れません。ツルーイングの後はドレッシングを行う必要があります。

最近では、ドレッシング効果のあるツルーイング方法が一般的になっていますので、ドレッシングとツルーイングを混同されがちですが、基本的には上記のように、摩耗した砥粒を強制的に欠落させることをドレッシング、砥石の形状を修正することをツルーイングと呼びます。

ブロックタイプの砥石によるドレッシング

ブロックタイプのドレス砥石を固定し、回転させた加工砥石で削っていく方法です。ドレス砥石があれば簡単にドレッシングが出来ますが、加工用砥石が大径だと非常に時間が掛かってしまいますので、小径の砥石に向いていると言えます。

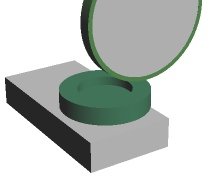

回転砥石によるドレッシング

ドレス砥石をモーターなどで回転させ、回転させた加工用砥石で削っていく方法です。固定させたドレス砥石を削るよりも効率よくドレッシングが行え、この方法でツルーイングも行えます。

ブレーキツルアによるドレッシング

回転させた加工砥石を接触させることでドレス砥石を回転させる方法ですが、ブレーキツルアは一定の回転数以上にはならない構造になっており、回転数の差を利用してドレッシングを行います。

放電によるドレッシング

放電加工機を使用し砥石表面のボンドを溶かして、ドレッシング、ツルーイングを行う方法です。一部の鏡面加工用砥石には非常に有効なようです。

他

他にも単石ドレッサーや多石ドレッサーを用いたドレッシングや、軟鋼を削ってドレッシングを行う方法がありますが、前者はダイヤモンド砥石を使用するとドレッサーがすぐに摩耗してしまいドレッシングが出来ない、後者はセラミックス製品は精密部品である場合が多く、金属などの不純物が付着してしまうと品質的に問題が出てしまう可能性があるため、セラミックスの加工では使用しない方が無難です。